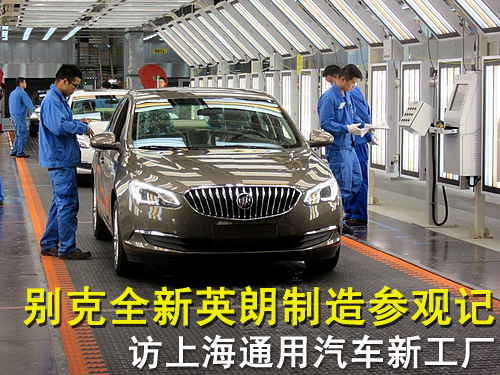

在湖北省武汉市西南方向的江夏区,上海通用汽车武汉分公司的一期项目,于2015年1月落成。这是继上海金桥、烟台东岳和沈阳北盛之后,上海通用的第4个乘用车生产基地。新工厂首个投产车型是全新英朗。接下来,“车讯互联”陪您参观一下制造这款车的全过程。

第一步:了解一下武汉新工厂。

据介绍,目前投产的部分,只是规划中的第一期工程,第二期工程将在2017年投产。两期工程的产能均为24万辆。此外,还有动力总成、配件配送、高速跑道等建设项目,总投资超过100亿元人民币。

第二步:制造汽车分为4个步骤。

从钢板变成汽车,主要历经4个步骤:1,冲压—把钢板冲压成一个个的车身部件;2,焊接—把冲压好的部件焊接在一起,形成一辆车的雏形;3,喷涂—通俗地讲就是上油漆;4,总装—把内饰、发动机、变速器、座椅、悬架、轮胎等,一样一样地装进车体,一辆汽车就诞生了。至于动力系统,如果是汽车厂自己制造而不是购买的话,还会有专门的发动机工厂或车间,从锻造到研磨、装配,内容同样不少。

事实上,所有汽车制造都要历经这几个步骤,主要区别在于,不同厂家采用的自动化程度有所不同。从表象上看,这些似乎与大家买车关系不大,实则不然。生产线自动化水平高,产品一致性就会好,品质自然会更加可靠一些。有的车主会遇到这样或那样的小毛病,多数是由于装配质量不佳所带来的。我们不能要求每位工人在每一分钟都能保证全神贯注、不出差错,解决办法只有一个:尽可能用自动化生产。上海通用在武汉的新工厂,最大的优势就是在这里。这家工厂配备了当今世界先进水平的工艺设备及国际高标准环保设施,仅焊接一项就配备了452台机器人,自动化率高达97%。

第三步:走进冲压车间。

在武汉新工厂的参观是从冲压开始的。汽车车体由多块形态各异的钢板构成,冲压车间的任务就是把成卷的钢板展开,送进冲压机,冲成一个个车体所需的部件。整个车间占地2.1万平方米,里面有1条开卷线和2条冲压线、以及模具维护、检测部门等。

亮点介绍:

首次应用一模多件工艺,实现前后门内板一模四件、铝板前盖内外板一模两件、前中地板一模三件,生产效率由原来的平均每分钟15.8件提升至31.6件。

首次采用前盖外板碎屑吸收装置,将切削产生的碎屑吸收至管道中,直接排入工作台地坑,更大限度避免碎屑被带入模具或者在零件表面产生碎屑压印,使前盖外观更加光滑、美观,并提高了产品品质。

犹如裁缝做衣服一样,钢厂送来的钢板是成卷的,需要首先开卷、铺平、裁剪,这条加工线被称为开卷线,设备是西班牙FAGOR公司的产品。由于车身各部位钢板的厚度不一,所以,成卷的钢板分成0.65-0.8毫米等几种不同的厚度。据介绍,全新英朗车身全部使用的是双面镀锌钢板。此外,由于全新英朗的机器盖是铝合金材质,而铝合金板材送来的时候就已经展开,来的这儿直接剪裁即可。剪裁成型的钢板,经过消磁处理,准备进入冲压线。

钢板离开开卷线,下一步该进入冲压线了。